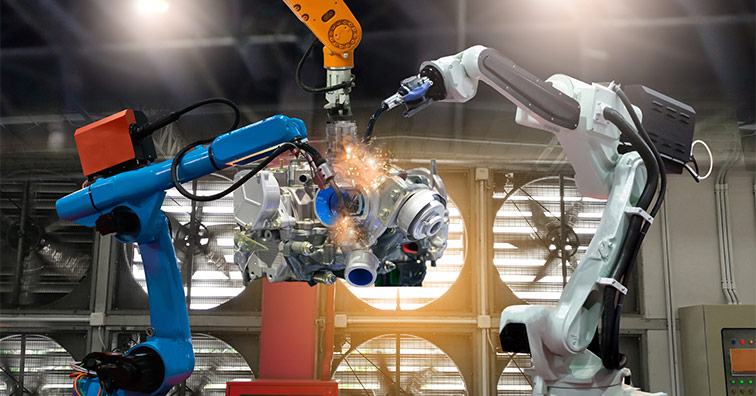

Schweißroboter Motoman HP20-6

Mit dem Schweißroboter Motoman HP20-6 können zwei unterschiedliche Materialien (oder gleiche Materialien) durch den Schweißvorgang zusammen geschweißt werden. Die Materialien werden erhitzt, miteinander vermischt und dann wieder abgekühlt. Der...